日企開發植物纖維等車用材料

2019/11/15

日本各化工和造紙企業正面向未來的汽車而加快開發新材料。將鋼板和玻璃改為植物纖維和樹脂,有助於車身輕量化。要降低環境負擔,除了純電動汽車(EV)等動力的改善,輕量化也是必須實現的。有估算認為到2040年,車身材料中非金屬材料的比例將從現在的幾個百分點提高至15%。

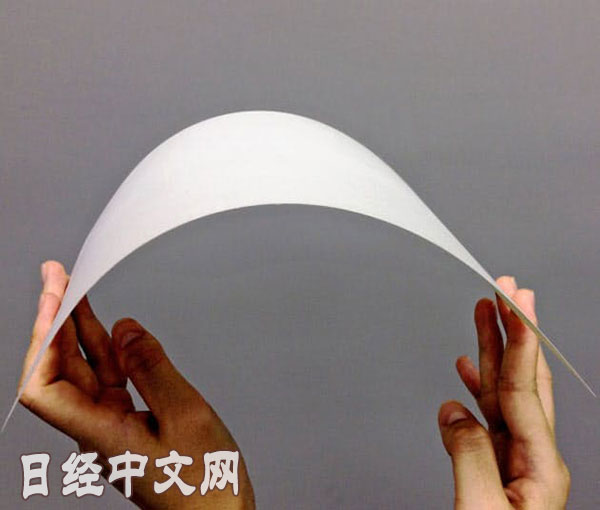

大王製紙最近開始提供源自植物纖維的新材料「纖維素奈米纖維(CNF)」用作車身外板。纖維素奈米纖維是將紙的原料紙漿粉碎至奈米級,製成薄膜狀。與鐵相比,重量僅為五分之一,而強度達到5倍。

這種材料已成為日本國內體育俱樂部改造的競賽用特殊車輛的引擎罩和車門的構造材料。該材料用於實用車輛尚屬首次。今後力爭在量産車上採用。

|

| 大王製紙的薄膜狀纖維素奈米纖維用於賽車引擎罩等(©SAMURAI SPEED) |

在纖維素奈米纖維領域,日本國內各造紙企業自2000年代起展開研究,2013年以後,日本製紙和大王製紙進行了試産。王子控股也在開發用於汽車零部件的樹脂和纖維素奈米纖維的複合材料,力爭10年後通過纖維素奈米纖維業務實現200億日元的銷售額。

重量為一半,但更為堅固

帝人提供「聚碳酸酯(PC)樹脂」作為車用玻璃的替代材料。這種樹脂的重量僅為玻璃的一半,但耐衝擊性達到200倍。表面塗佈特殊的保護劑,可以彌補PC樹脂易受磨損和摩擦産生傷痕的缺點。

|

| 大王製紙的薄膜狀纖維素奈米纖維 |

日本新興純電動汽車企業GLM將討論在今後上市的市售車上採用PC樹脂。澳大利亞的純電動汽車開發初創企業AEV Robotics也討論將其應用於2020年代前半期上市的車型。

在合成樹脂領域,日本旭化成將耐熱性好的改性聚苯醚(PPE)的發泡材料用作防熱保護材料等,力爭實現産品化。其優點是重量輕、隔熱性好。

成本是課題

新材料的課題是成本。

例如,汽車鋼板的價格為平均每公斤幾十至一百日元左右,但纖維素奈米纖維的製造成本達到每公斤幾千至一萬日元,約為鋼板的100倍。PC樹脂等也被認為存在數十倍的價格差距。

不過,日趨嚴格的環保政策和更大的低碳化壓力將推動新材料增長。

2000年代以後,作為飛機用新材料普及的碳纖維價格降至最低1公斤2000日元左右,終於開始被高檔車等採用。這一價格也達到鋼板的10~20倍。但是,碳纖維重量僅為鋼鐵的四分之一、強度達到10倍的性能得到積極評價,有預測稱到2030年,全球汽車碳纖維複合材料市場將增至2018年 的6倍,達到約5600億日元。

日本經濟産業省估算稱,在推動企業到2030年把纖維素奈米纖維的製造成本降至1公斤500日元以下的基礎上,汽車纖維素奈米纖維強化樹脂的潛在市場達到6000億日元。如果被年産幾萬輛以上的市售車採用,有望大幅降低成本。

低碳化的趨勢世界範圍內加強,對於各汽車企業來説,二氧化碳減排是絕對的使命。要降低汽油車的燃耗、延長純電動汽車的續航距離,輕量化的汽車更為有利,企業也不會因成本而拒絕使用。

美國汽車研究中心(Center for Automotive Research)預測稱,車身材料中樹脂和碳纖維等非金屬材料所佔比例將從2010年的1%提高至2040年的15%。

日本經濟新聞(中文版:日經中文網) 佐佐木望、松井基一、後藤宏光

版權聲明:日本經濟新聞社版權所有,未經授權不得轉載或部分複製,違者必究。