日本新技術將電動汽車「燃效」提高30%

2014/03/31

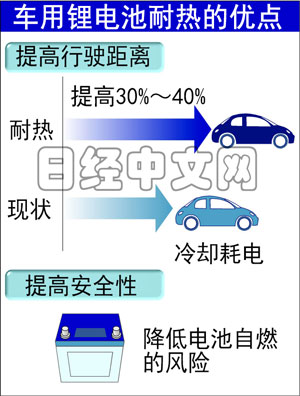

日本大金工業與日本高度紙工業分別開發出了可提高電動汽車鋰電池耐熱性的技術。由於省去了電池冷卻裝置,在削減耗電量的同時,還可減輕車身重量,因此充電一次的行駛距離可延長30%~40%。另外還可防止電池起火等故障,有助於提高安全性。

鋰離子電池發電時會發生化學反應並生成熱量。現有電池的工作溫度如果高於45攝氏度,性能就會降低,並且有可能起火,因此電動汽車上都安裝有冷卻裝置。在夏天等氣溫較高的情況下,由於冷卻裝置滿負荷運轉,所以充電一次的行駛距離會縮短30%左右。

如果沒有冷卻裝置,電池溫度就會接近60度,因此汽車廠商將60度以上的耐熱性設定為當前的目標。為達到這一目標,電解液、電極及隔膜(絕緣材料)等主要部件均需提高耐熱性。

大金工業與關西大學日前合作開發出了耐熱性更高的電解液和電極。容易起火的電解液方面,改用了難燃的氟類添加劑,並確認在60度下也可正常工作。電極方面,通過將固定金屬材料的黏合劑替換成耐熱性更高的産品等方法,即使在高溫條件下,黏合劑也不會熔化。

電解液目前已先行向汽車企業和電池製造商供貨。今後電極的試製品也計劃送交客戶評測。目標是2020年前後實現實用化。

日本高度紙工業與日本産業技術綜合研究所聯手,提高了電極和隔膜的耐熱性。使用植物纖維進行高精細加工製成的新隔膜,與現有的樹脂薄膜類産品不同,即使在高溫下也不會皺縮,性能穩定。另外,電極使用的黏合劑也替換成了高耐熱性産品。電極和隔膜均已開始試供貨,爭取5年後實現實用化。

版權聲明:日本經濟新聞社版權所有,未經授權不得轉載或部分複製,違者必究。

|

如果沒有冷卻裝置,電池溫度就會接近60度,因此汽車廠商將60度以上的耐熱性設定為當前的目標。為達到這一目標,電解液、電極及隔膜(絕緣材料)等主要部件均需提高耐熱性。

大金工業與關西大學日前合作開發出了耐熱性更高的電解液和電極。容易起火的電解液方面,改用了難燃的氟類添加劑,並確認在60度下也可正常工作。電極方面,通過將固定金屬材料的黏合劑替換成耐熱性更高的産品等方法,即使在高溫條件下,黏合劑也不會熔化。

電解液目前已先行向汽車企業和電池製造商供貨。今後電極的試製品也計劃送交客戶評測。目標是2020年前後實現實用化。

日本高度紙工業與日本産業技術綜合研究所聯手,提高了電極和隔膜的耐熱性。使用植物纖維進行高精細加工製成的新隔膜,與現有的樹脂薄膜類産品不同,即使在高溫下也不會皺縮,性能穩定。另外,電極使用的黏合劑也替換成了高耐熱性産品。電極和隔膜均已開始試供貨,爭取5年後實現實用化。

版權聲明:日本經濟新聞社版權所有,未經授權不得轉載或部分複製,違者必究。

HotNews

金融市場

| 日經225指數 | 54253.68 | 435.64 | 02/06 | close |

| 日經亞洲300i | 2632.52 | -18.84 | 02/06 | close |

| 美元/日元 | 157.12 | 0.01 | 02/07 | 05:50 |

| 美元/人民元 | 6.9380 | 0.0009 | 02/06 | 11:20 |

| 道瓊斯指數 | 50115.67 | 1206.95 | 02/06 | close |

| 富時100 | 10369.750 | 60.530 | 02/06 | close |

| 上海綜合 | 4065.5834 | -10.3333 | 02/06 | close |

| 恒生指數 | 26559.95 | -325.29 | 02/06 | close |

| 紐約黃金 | 4951.2 | 89.8 | 02/06 | close |